Volkswagen Kassel accelera il processo di progettazione dei motori elettrici costruendo e distribuendo app di simulazione che valutano la resistenza della laminazione dei rotori.

di Thomas Forrister

Poiché l’attenzione dei consumatori verso le tematiche ambientali sta aumentando, la scelta dei veicoli elettrici come mezzi di trasporto sta per superare quella dei veicoli tradizionali con motore a combustione interna. In risposta a questa domanda crescente, le maggiori case automobilistiche stanno facendo la loro parte per spianare la strada alla diffusione dei veicoli elettrici, accelerando lo sviluppo di motori elettrici e ibridi a fianco dei produttori di motori a combustione. Una di queste case automobilistiche è Volkswagen, il cui stabilimento di Kassel, in Germania, è specializzato nello sviluppo, nella progettazione e nella produzione di drive elettrici. Produce infatti 150 drive elettrici e 300 ibridi al giorno.

I rotori sono componenti essenziali di questi drive, perciò è necessario testarne la tenuta. Quando la trasmissione è in funzione, devono infatti tollerare un numero molto elevato di giri al variare della velocità e della coppia. Tuttavia valutare la resistenza della laminazione dei rotori richiede tempo. VW Kassel sta automatizzando questo processo di verifica, riducendo anche i costi di sviluppo e aumentando la qualità del prodotto, grazie alla costruzione di app di simulazione con il software COMSOL Multiphysics®.

Bilanciamento dei requisiti elettromagnetici e meccanici

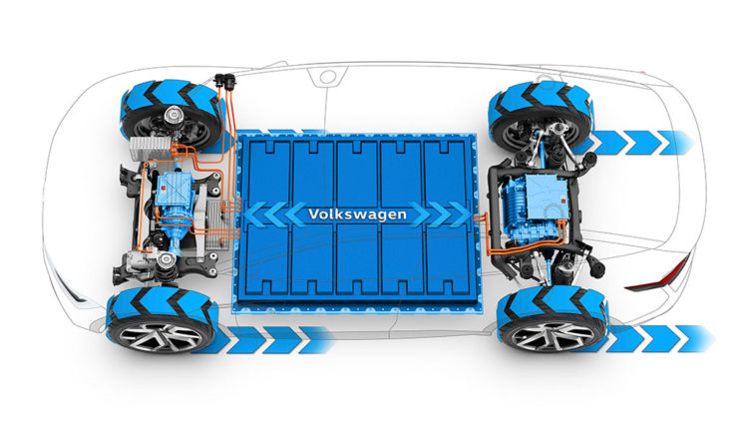

Nel 2015 Volkswagen ha iniziato a sviluppare un sistema modulare, chiamato Modular Electrification Toolkit (MEB), per ottimizzare la progettazione dei veicoli elettrici e rendere più efficiente il processo di produzione. Il MEB tiene conto della coppia, della potenza e della velocità della trazione posteriore principale e della trazione anteriore opzionale, che viene usata nelle versioni a trazione integrale (Figura 1). Tra gli altri requisiti, come il rapporto tra gli alberi, le unità dei drive, il peso e gli interassi, il design e il posizionamento della batteria del drive ad alta tensione gioca un ruolo importante nel progetto generale del MEB. Mentre il MEB aiuta a ottimizzare i singoli componenti e il sistema nel suo complesso, il bilanciamento di questi requisiti richiede un’attenta valutazione da parte del progettista, soprattutto quando si ha a che fare con nuove tecnologie come la digitalizzazione, la guida autonoma e le trasmissioni elettriche.

Figura 1. Schema del MEB, con la trazione integrale opzionale (sinistra, parte anteriore del veicolo) e la trazione principale (destra, parte posteriore del veicolo).

Fin dall’inizio del processo di sviluppo degli azionamenti elettrici, in VW Kassel c’è stata una stretta collaborazione tra il personale coinvolto nella progettazione, nella simulazione e nei test. In primo luogo, gli esperti di simulazione esaminano le specifiche sulla performance di un drive elettrico e usano la simulazione per studiare come impostare il progetto nel modo migliore. Ad esempio, la modellazione del drive riduce notevolmente il numero di varianti e la distribuzione di una app di simulazione basata su questo modello consente ai progettisti di effettuare il benchmark delle diverse varianti e di scegliere quella migliore. Questa collaborazione è vitale e vantaggiosa per tutti, poiché la simulazione non può coprire tutte le problematiche del mondo reale. Pertanto i test svolgono un ruolo importante nel processo di sviluppo. Inoltre, i test sperimentali aiutano a migliorare i modelli di simulazione.

“Nel processo di sviluppo delle macchine elettriche, è necessario rispettare molti requisiti”, spiega il Dr. Steffen Rothe, simulation engineer per lo sviluppo di componenti presso VW Kassel. “Da un lato, la macchina deve soddisfare i requisiti elettrici di coppia e potenza. Dall’altro lato, il rotore deve avere una certa tenuta, dove la forza centrifuga è il carico maggiore per il rotore”. Inoltre, bilanciare queste due esigenze può essere impegnativo, perché talvolta sono in contrasto l’una con l’altra. Ad esempio, mentre è meglio utilizzare strutture sottili e simili a reti per i requisiti elettromagnetici, strutture più spesse sono preferibili per la tenuta meccanica. È importante che entrambe siano affrontate fin dalle prime fasi del processo di sviluppo. Un modo efficiente per farlo è quello di simulare tutte le situazioni di carico che interessano i requisiti. “La simulazione”, dice Rothe, “gioca un ruolo importante nell’accelerare il processo di progettazione”.

“Molti programmi di simulazione industriali sono progettati come una scatola nera, mentre COMSOL Multiphysics® è unico nella sua trasparenza. Consente agli utenti di visualizzare e modificare le equazioni implementate o persino di aggiungere le proprie”, spiega Rothe. Inoltre il software è stato progettato fin dall’inizio come strumento multifisico e consente di simulare contemporaneamente diversi ambiti fisici. In questo modo l’utente può combinare diverse fisiche per fare qualcosa di completamente nuovo.

Tuttavia l’analisi di problemi fisici complessi come questi può essere impegnativa anche per un esperto di simulazione. Il team aveva bisogno di un modo per comunicare con i colleghi e per consentire anche a coloro che non erano esperti di simulazioni meccaniche di testare determinati parametri. I progettisti sono stati in grado di soddisfare queste esigenze usando l’Application Builder, uno strumento integrato in COMSOL Multiphysics®, per creare app di simulazione che prevedono le sollecitazioni in un rotore.

Migliorare la produzione di veicoli elettrici con app specializzate

Per progettare una app che consentisse ai colleghi di valutare la resistenza e la tenuta della laminazione dei rotori, gli esperti di simulazione Marie Hermanns e Steffen Rothe hanno considerato quale parte del modello potesse essere automatizzata, quali parametri fossero variabili e quali risultati l’app dovesse mostrare.

Figura 2. Una tipica configurazione del rotore con le piastre, l’albero e il magnete.

Gli esperti di simulazione hanno concluso che, per la configurazione di un rotore standard (Figura 2), era possibile automatizzare le prove di carico includendo interferenza, temperatura e velocità di funzionamento. Il valore aggiunto sta nel fatto che questi parametri possano essere modificati dai colleghi in modo autonomo. I parametri variabili generali includono la geometria, l’area, l’interferenza, i contatti, il numero di magneti attivi e i materiali. Queste considerazioni hanno aiutato Hermanns ad assemblare un’interfaccia utente intuitiva per la app (Figura 3), che i colleghi potessero usare per automatizzare i calcoli necessari.

Figura 3. Un esempio dell’interfaccia utente della app di simulazione.

“L’idea era quella di creare una app per offrire ai colleghi un modo semplice e veloce di fare analisi di benchmark su diversi progetti”, afferma Hermanns. “Inoltre si può creare uno strumento per risolvere un problema specifico con un’interfaccia utente intuitiva. In questo caso, l’utente non deve imparare in dettaglio come funziona la simulazione”.

Standardizzare lo sviluppo per soddisfare le esigenze dell’azienda e dei clienti

Oltre ad automatizzare il processo di sviluppo tra i reparti di VW Kassel, le app di simulazione aiutano gli ingegneri a standardizzare il processo di benchmark delle laminazioni dei rotori.

La app riduce il tempo necessario per eseguire operazioni comuni come l’applicazione di condizioni al contorno, materiali e carichi, ed è standardizzata e combinata in un’interfaccia utente. Un ulteriore vantaggio è il report generato automaticamente, che include una valutazione della resistenza delle sezioni delle lamine dei rotori e aiuta a uniformare la sintesi dei report tra i team (Figura 4).

Figura 4. Risultati standardizzati della sollecitazione del rotore.

Grazie all’uso delle app di simulazione per l’analisi delle sollecitazioni cui sono sottoposte le laminazioni dei rotori, gli ingegneri di VW Kassel sono in grado di risparmiare tempo e denaro durante il processo di sviluppo dei driver elettrici. Le app contribuiscono anche a migliorare la qualità del prodotto aiutando gli esperti di simulazione e i non esperti ad automatizzare il lungo processo di costruzione del modello e a standardizzare modelli e risultati, riducendo la distanza tra modello, prototipo (concept vehicle) e veicolo elettrico in commercio.

In alto: Marie Hermanns (simulation engineer). In basso: Steffen Rothe (simulation engineer).

COMSOL Multiphysics è un marchio registrato di COMSOL AB.