La trasformazione di una centralina di alimentazione utilitaria in un’installazione modulare e moderna richiede un ripensamento completo del suo design per bilanciare i fenomeni fisici in gioco.

Al giorno d’oggi le colonnine di alimentazione sono collocate in strada e controllano la fornitura elettrica delle abitazioni all’interno di un quartiere. Poiché i residenti danno una priorità sempre maggiore all’estetica e continuano ad attribuire un’elevata importanza all’urban living, cresce l’esigenza di avere colonnine meno appariscenti.

A quanto pare, dietro le dimensioni ingombranti delle centraline c’è però un valido motivo. Le dimensioni del progetto classico servono a contenere l’hardware necessario per abbassare l’alta tensione della linea elettrica a lunga distanza a una tensione rendendola adatta alla distribuzione nelle case e nelle aziende. L’utile obiettivo di ridurre le dimensioni delle colonnine di alimentazione porta con sé l’ulteriore sfida di incanalare l’energia attraverso una superficie notevolmente inferiore pur considerando la resistenza e le forze di Lorentz, un’impresa non trascurabile.

Ishant Jain, principal researcher nel dipartimento R&S di Raychem RPG, ha messo in pratica la sua lunga esperienza di simulazione per creare una colonnina di alimentazione adatta a una ‘smart city’ e attenta agli spazi. Insieme al suo team di Raychem, Jain ha impiegato la simulazione multifisica per affrontare le sfide ingegneristiche che hanno accompagnato la creazione di questo progetto radicalmente nuovo.

Come funziona una colonnina di alimentazione

Come funziona esattamente una centralina elettrica? L’involucro di una centralina protegge un sistema di distribuzione di corrente elettrica. Il suo scopo è quello di distribuire la corrente di una linea di alimentazione a bassa tensione, adatta al trasporto di elettricità su brevi distanze, nelle case e nelle aziende. Le centraline elettriche sono usate sia per ridurre le perdite fisiche di elettricità, sia per distribuire e contabilizzare con maggiore precisione l’uso di tale elettricità. “È molto vantaggioso che le centraline elettriche occupino meno spazio”, spiega Jain, “Potremmo creare un’unità modulare con tutte le caratteristiche del modello originale, adattandola alle esigenze delle città del XXI secolo”.

Jain e il suo team hanno presto notato che molti aspetti del design classico di una colonnina di alimentazione dovevano essere migliorati. Queste migliorie includevano una riduzione dei costi e delle perdite elettriche dovute a collegamenti non conformi agli standard, ma anche miglioramenti in termini di sicurezza, dimensioni, facilità di installazione e di manutenzione ed estetica.

Il team è stato anche incentivato a creare una centralina futuristica da usare senza difficoltà nelle smart city. Questa nuova centralina di alimentazione avrebbe incluso funzioni smart per consentire il monitoraggio online dell’utilizzo dell’energia, oltre che per monitorare lo stato di salute del sistema e dei singoli fusibili.

Ridurre al minimo le forze elettromotrici

La difficoltà immediata che nasce nell’adattare la geometria di un sistema di distribuzione elettrica a un involucro radicalmente più piccolo è la necessità di mitigare le forze elettromagnetiche concorrenti che derivano dalla modifica del progetto.

A causa della natura dinamica della fisica e della complessità della geometria, la necessità di una simulazione multifisica per garantire la stabilità del progetto è risultata immediatamente evidente agli ingegneri.

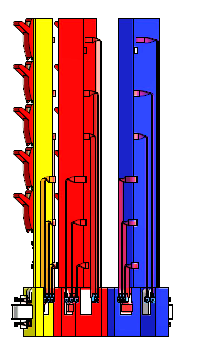

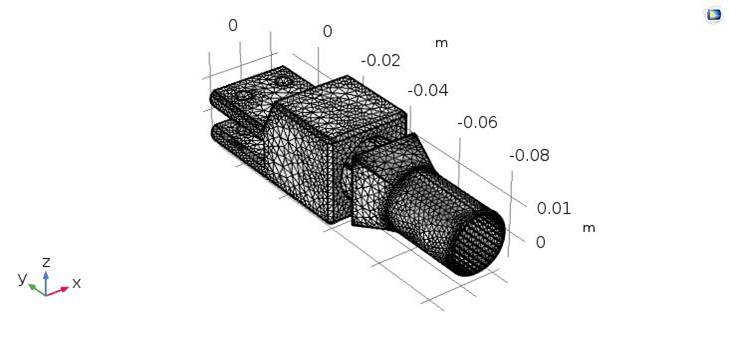

Per ottenere una riduzione così drastica delle dimensioni di una centralina di alimentazione, gli ingegneri hanno dovuto creare un sistema di busbar che distribuisse la stessa quantità di potenza ma che si inserisse in una geometria più piccola (Figura 1).

Figura 1: L’innovativo sistema di busbar serve a distribuire la stessa quantità di potenza, ma è contenuto in uno spazio più piccolo rispetto a una centralina tradizionale.

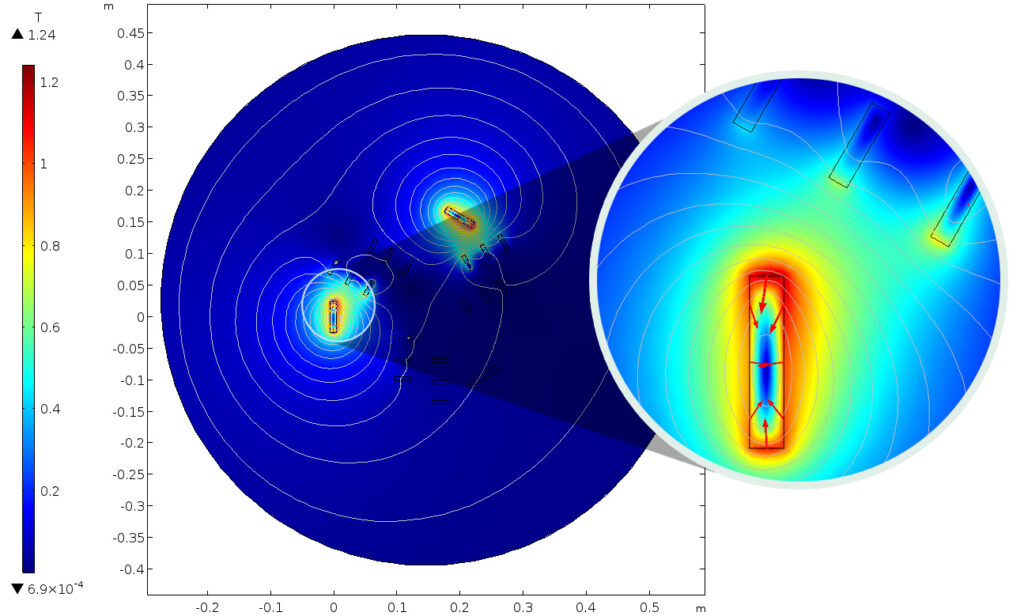

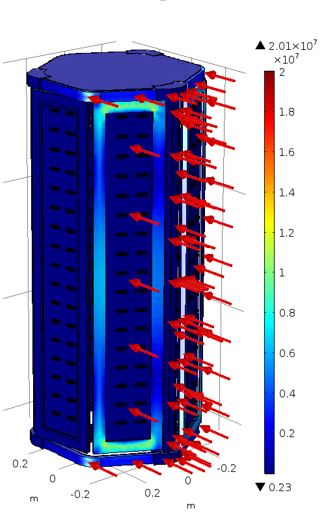

Jain e il suo team hanno creato una simulazione 2D per garantire che il loro progetto fosse adatto a ridurre l’impatto cumulativo delle forze elettromagnetiche (Figure 2 e 3). L’allineamento a 120° dei pannelli serve a bilanciare le forze che agiscono sulle barre.

“La simulazione ci ha dato la certezza che il progetto avrebbe funzionato”, spiega Jain, ” Abbiamo potuto ricavare che le forze elettromotrici sarebbero state bilanciate dall’allineamento a 120°”.

Figura 2: Trifase (a) Grafico di superficie: modulo della densità di flusso magnetico (T), (b) Frecce: Tensore dello stress superficiale di Maxwell (N/m2)

Figura 2: Trifase (a) Grafico di superficie: modulo della densità di flusso magnetico (T), (b) Frecce: Tensore dello stress superficiale di Maxwell (N/m2)

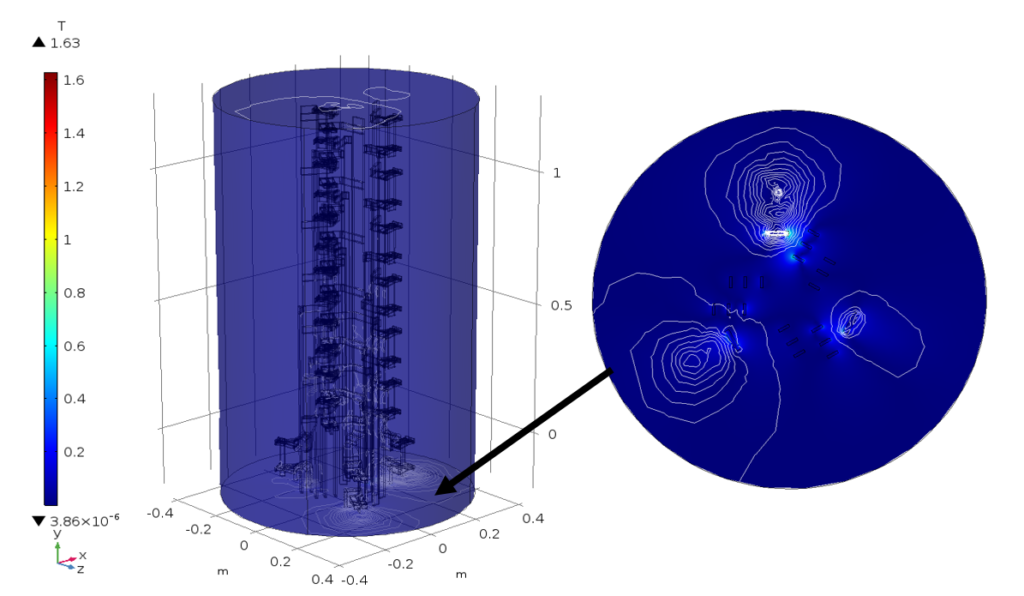

Figura 3: Densità del flusso magnetico nella colonnina di alimentazione.

Assicurare l’integrità termica e strutturale con la simulazione

Un’altra importante considerazione riguarda la solidità strutturale complessiva della colonnina di alimentazione. Per questo, Jain e il team hanno sviluppato una simulazione strutturale della centralina che avrebbe permesso loro di valutarne la resistenza. Da uno studio tempo-dipendente condotto su venti che soffiano contro la struttura a una velocità fino a 103 m/s, è stato determinato che la scatola di alimentazione era strutturalmente solida (Figura 4). Gli ingegneri hanno anche lentamente aumentato il carico limite fino a quando la sollecitazione indotta ha raggiunto un valore critico e hanno determinato che il progetto è sicuro fino a una velocità del vento di 570 m/s.

Figura 4: Stress di von mises indotto per una velocità di 103 m/s.

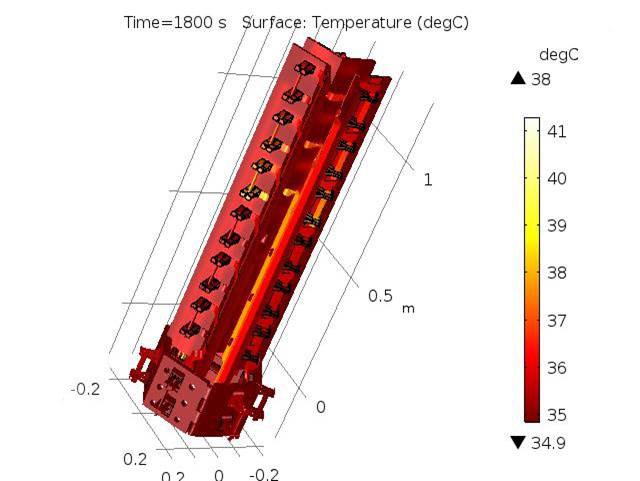

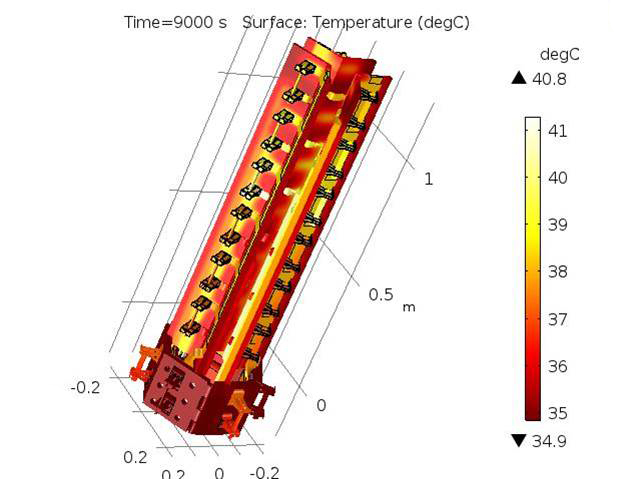

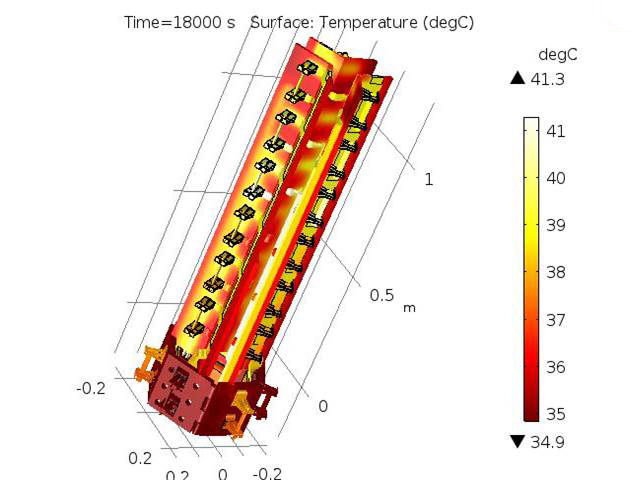

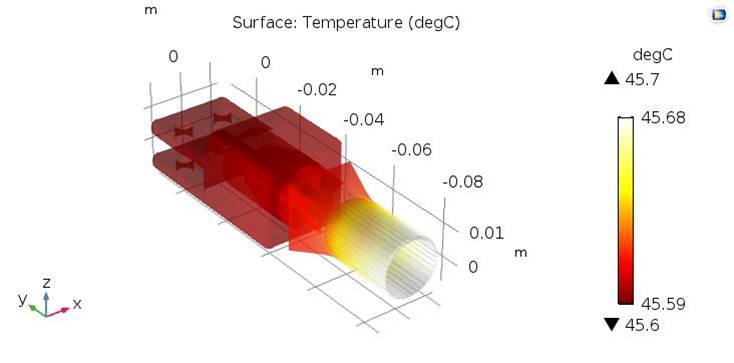

È stata effettuata un’analisi transitoria del trasferimento di calore sul pannello completo per garantire l’integrità termica del sistema in funzione. La simulazione convalidata ha permesso al team di calcolare l’aumento di temperatura per condizioni che non potevano essere valutate sperimentalmente. I connettori ottimizzati termicamente rendono il progetto finale più sicuro e più efficiente dei suoi precursori (Figura 5). Il progetto risultante è anche modulare e scalabile (Figura 6).

Figura 5: Risultati di un’analisi transitoria del profilo termico della colonnina di alimentazione (a sinistra e dei connettori (a destra).

Modellazione versatile per un progetto migliore

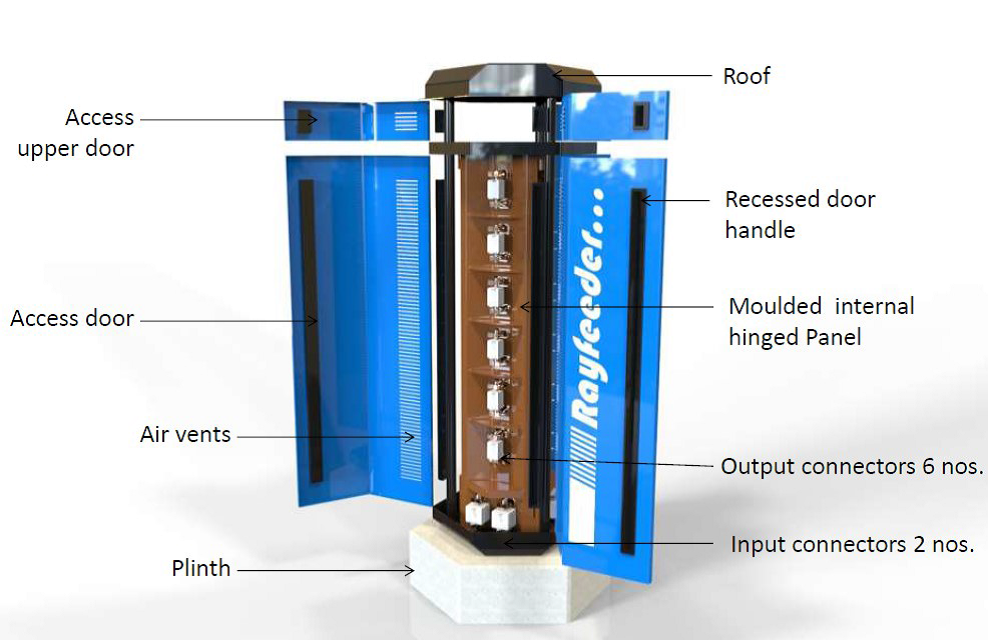

Jain e il suo team sono stati in grado di realizzare un progetto (Figura 6) di dimensioni molto più ridotte, che può comunque dissipare lo stesso livello di potenza e di corrente delle centraline elettriche tradizionali. Il progetto finale della colonnina di alimentazione occupa il minor spazio possibile rispetto a tutte le centraline di alimentazione presenti sul mercato ed è termicamente solido ed efficiente.

” Usando la simulazione multifisica, siamo stati in grado di garantire l’integrità del progetto finale attuale”, conclude Jain, “Pensiamo che il beneficio e l’impatto saranno di ampia portata, man mano che si diffonderà in tutto il mondo”.

Il progetto finale include funzionalità smart come un sistema di sicurezza e antifurto, oltre alla capacità di monitorare da remoto l’energia, la tenuta dei fusibili e il profilo termico. Prevede alloggiamenti dei fusibili isolati e sicuri, in modo da poter lavorare mentre il sistema è in funzione, nonché connettori con minori perdite resistive.

Basti dire che, sviluppando una centralina di alimentazione con dimensioni pari a una frazione dello standard industriale e dotata di un sistema di busbar dal design completamente nuovo ed efficiente, Jain e il suo team sono riusciti a “reinventare” la classica colonnina di alimentazione usando la simulazione multifisica in ogni passaggio.

Figura 6: Gli ingegneri di Raychem hanno progettato una colonnina di alimentazione innovativa, perfetta per una smart city.

Questo lavoro è stato supportato da Raychem RPG Ltd. Desideriamo esprimere la nostra gratitudine a D Sudhakar Reddy del Raychem Innovation Centre per la sua guida durante il progetto. Ringraziamo Sumit Zanje, Nitin Pandey, Sanjay Mhapralkar e Jayesh Tandlekar per l’impegno incessante durante l’intero svolgimento dei lavori. Desideriamo ringraziare il team di COMSOL (Bangalore e Pune) che ha offerto la propria conoscenza e competenza aiutando molto la ricerca.